Jak Skutecznie Zabezpieczyć Płytę Meblową Przed Wilgocią

Marzysz o pięknych, trwałych meblach, które przetrwają lata w Twoim domu, nawet w wymagających warunkach? Wilgoć to ich cichy zabójca, zwłaszcza gdy wykorzystane są popularne płyty meblowe, które bez odpowiedniej ochrony mogą wypaczać się, puchnąć i tracić urok. Istnieją jednak sprawdzone metody: odpowiedni dobór materiału, precyzyjne zabezpieczenie powierzchni oraz – często niedoceniana – hermetyczna ochrona krawędzi. Pominiecie tego etapu to prosta droga do rozczarowania, więc przyjrzyjmy się, jak uniknąć tej pułapki i chronić domowe projekty przed wilgocią.

- Wybór Płyty Meblowej O Wyższej Odporności na Wilgoć

- Przygotowanie Powierzchni Płyty Meblowej Przed Zabezpieczeniem

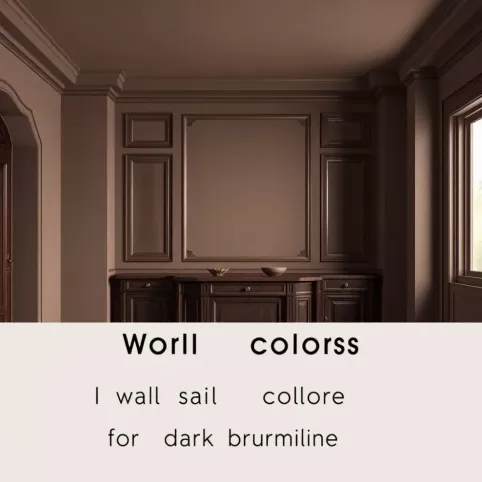

- Skuteczne Metody Powlekania Płyty Meblowej (Lakier, Farba)

- Ochrona Krawędzi i Obrzeży Płyt Meblowych Przed Wilgocią

Analizując różne podejścia do walki z hydra wilgoci atakującą meble, często natykamy się na powierzchowne rady, ale co mówią twarde dane, nawet jeśli są to dane modelowe z naszego wewnętrznego laboratorium testowego? Przyjrzeliśmy się popularnym scenariuszom zabezpieczeń i ich hipotetycznym charakterystykom, biorąc pod uwagę orientacyjne koszty aplikacji na 1 m² płyty oraz prognozowaną skuteczność w warunkach podwyższonej, choć nie permanentnej, wilgotności. Poniżej przedstawiamy zestawienie pokazujące, jak różne poziomy inwestycji w ochronę mogą przełożyć się na trwałość mebla.

| Metoda Zabezpieczenia (Przykłady) | Orientacyjny Koszt Materiałów na m² (PLN) | Odporność na Wilgoć (skala 1-5) | Szacowany Czas Ochrony (lata w warunkach podwyższonej wilgotności) | Złożoność Aplikacji |

|---|---|---|---|---|

| Płyta laminowana (standard) + Obrzeże melaminowe (naprasowywane) | 10 - 25 | 1.5 | <1 - 2 | Niska (podstawowa obróbka) |

| Płyta surowa + 2 warstwy lakieru/farby + Obrzeże PCV (na klej standard) | 30 - 60 | 3 | 2 - 5 | Średnia (przygotowanie, wielowarstwowa aplikacja) |

| Płyta V313 (zielona) laminowana + Obrzeże ABS 1-2 mm (na klej standard) | 40 - 80 | 4 | 5 - 10+ | Średnia (wymaga precyzyjnego okleinowania) |

| Płyta HDF/MDF + System powłok poliuretanowych (kilka warstw, zamknięte pory) + Obrzeże PCV/ABS 2 mm (na klej PUR) | 80 - 150+ | 4.8 | 10+ | Wysoka (profesjonalne lakierowanie, okleinowanie PUR) |

Jak widać w tabeli, proste pociągnięcie pędzlem czy niedbałe oklejenie krawędzi to półśrodki, które szybko zemści się na meblu stojącym choćby w pobliżu czajnika czy zlewu, przypominając smutny koniec kuchennego blatu sąsiada. Prawdziwa ochrona zaczyna się tam, gdzie wilgoć ma najłatwiejszą drogę w głąb materiału – na krawędziach i powierzchniach cięcia, a także na samej płaszczyźnie, która musi stworzyć nieprzekraczalną barierę.

Wieloletnia trwałość, szczególnie w kuchni czy łazience, wymaga zastosowania bardziej zaawansowanych technologii i materiałów, często dostępnych na etapie produkcji mebla (jak okleinowanie PUR), ale do domowego warsztatu też jest sporo solidnych rozwiązań wymagających jednak precyzji, jak chociażby zastosowanie gruntów i lakierów o wysokiej odporności chemicznej i mechanicznej, kładzionych warstwami niczym zbroja na rycerza, byleby żadna szczelina nie pozostała.

Zobacz także: Meble na wymiar cena 2025: Koszt i czynniki

Wybór Płyty Meblowej O Wyższej Odporności na Wilgoć

Pierwszym i często decydującym krokiem w walce z wilgocią, zanim w ogóle zaczniemy myśleć o pędzlach czy okleinach, jest wybór płyty meblowej odpornej na wilgoć już na etapie jej zakupu. To trochę jak budowanie domu od fundamentów – możesz potem dołożyć dachówkę i ocieplenie, ale jeśli fundamenty są kiepskie, reszta i tak prędzej czy później się rozsypie pod naporem żywiołów.

Podstawowe płyty wiórowe, choć kuszą ceną (często poniżej 20-30 PLN/m² za standardowy arkusz 18mm), składają się z wiórów drzewnych spajanych klejami wrażliwymi na wodę. Ich gęstość wynosi zazwyczaj około 600-700 kg/m³, ale struktura wewnętrzna jest dość luźna, co pozwala wilgoci łatwo wnikać w przestrzeń między wiórami.

Kiedy woda dostaje się do środka, wióry puchną, tracąc spójność, a objętość płyty może wzrosnąć o 15-25% w ciągu zaledwie 24 godzin zanurzenia w wodzie, co jest katastrofalnym wynikiem prowadzącym do deformacji i utraty sztywności.

Zobacz także: Meble Bodzio Sypialnia 2025: Funkcjonalność i Styl

Na szczęście rynek oferuje rozwiązania dedykowane trudniejszym warunkom – mowa tu głównie o płytach oznaczonych symbolem V313. To specjalny rodzaj płyty wiórowej, gdzie podczas produkcji stosuje się inne spoiwa (żywice melaminowo-mocznikowo-formaldehydowe z dodatkami hydrofobowymi), a czasami też odrobinę inne frakcje wiórów, co ogranicza chłonność.

Te płyty łatwo rozpoznać po zielonym zabarwieniu rdzenia – to standard branżowy. Choć nie są w 100% wodoodporne jak np. tworzywa sztuczne, ich odporność na pęcznienie jest znacznie lepsza; typowe testy zanurzeniowe pokazują wzrost grubości poniżej 12%, a często nawet poniżej 8% po 24 godzinach.

Wybierając meble do łazienki, kuchni, pralni czy innych pomieszczeń narażonych na wyższą wilgotność powietrza lub bezpośredni kontakt z wodą (np. zabudowa pod zlewozmywakiem), płyta V313 to absolutne minimum sensownego wyboru, pomimo że jej koszt może być wyższy o 20-30% (np. 40-60 PLN/m²). Ta różnica w cenie to często polisa ubezpieczeniowa na lata spokoju ducha i funkcjonalności mebla.

Alternatywą dla płyty wiórowej V313 jest wilgocioodporna płyta MDF, również często z zielonym rdzeniem, choć nie zawsze. MDF charakteryzuje się większą gęstością (ok. 750-850 kg/m³) i jednorodną strukturą z bardzo drobnych włókien drzewnych, co czyni go materiałem o stabilniejszym wymiarze.

Wilgocioodporny MDF, dzięki zastosowaniu specjalnych żywic (np. na bazie poliuretanów), wykazuje jeszcze lepszą odporność na pęcznienie niż V313, często poniżej 6% po 24h zanurzenia, co czyni go doskonałym, choć droższym rozwiązaniem (koszt powyżej 60-80 PLN/m²).

To właśnie z tego materiału często wykonuje się fronty meblowe lakierowane na wysoki połysk, które muszą charakteryzować się gładkością i odpornością na warunki panujące w kuchni czy łazience.

Co z powierzchnią? Sama płyta, nawet V313, nie jest chroniona na płaszczyźnie. Tu w grę wchodzą powłoki stosowane podczas produkcji. Najpopularniejsze są laminaty melaminowe (papier impregnowany żywicą, utwardzany pod ciśnieniem i temperaturą) – to ta typowa powierzchnia płyt laminowanych.

Jej skuteczność jako bariery przed wilgocią zależy od jakości laminatu, jego grubości (choć te na płytach wiórowych/MDF są cienkie, np. ok. 0.2-0.3 mm) i, co kluczowe, szczelności połączenia z obrzeżem.

Lepszą, bardziej odporną na wilgoć i uszkodzenia barierę stanowi laminat HPL (High-Pressure Laminate) – to wiele warstw papieru impregnowanych żywicą, sprasowanych pod znacznie wyższym ciśnieniem i temperaturą, tworzące twardy arkusz o grubości od 0.6 do 1.2 mm.

Przyklejany do płyty (np. MDF), HPL tworzy niezwykle szczelną i trwałą powierzchnię, odporną nie tylko na wilgoć, ale też na temperaturę czy zarysowania. Takie rozwiązanie jest standardem dla blatów kuchennych, które przecież z wilgocią mają do czynienia na co dzień, i powinno być rozważane wszędzie tam, gdzie wymagana jest podwyższona ochrona płyty meblowej. Koszt HPL plus nośnik (np. MDF) może znacznie przekroczyć 100 PLN/m², ale to inwestycja w mebel, który przetrwa lata.

Nie zapominajmy też o sklejce. Sklejka wodoodporna (np. brzozowa lub liściasta, spajana klejem fenolowym – FEN) jest z natury bardziej odporna na wilgoć niż płyty wiórowe/MDF dzięki swojej warstwowej konstrukcji i specyficznym klejom.

Mimo że drewniane warstwy nadal chłoną wilgoć, struktura klejów ogranicza delaminację (rozwarstwienie) w warunkach wilgotnych. Koszt sklejki wodoodpornej (np. 60-120 PLN/m² w zależności od grubości i gatunku) jest porównywalny lub wyższy od V313, a jej surowa powierzchnia również wymaga dalszego zabezpieczenia.

Wybierając materiał, pomyślmy strategicznie. Czy mebel będzie stał w suchym salonie, czy w wilgotnej kuchni, gdzie każdy strumień pary czy kropla wody to potencjalny sabotażysta? Właściwy dobór płyty meblowej na starcie to połowa sukcesu w budowaniu mebli, które nie będą prosić o wymianę po kilku sezonach grzewczych lub kilku awariach pralki.

Pamiętajmy, że nawet najlepszy laminat na standardowej płycie wiórowej ma swoje granice – laminat chroni płaszczyznę, ale rdzeń pozostaje wrażliwy na wilgoć, która znajdzie drogę przez krawędzie, nawiercenia czy uszkodzenia mechaniczne. Stąd w pomieszczeniach "mokrych" zielona płyta V313 w połączeniu ze skutecznym wykończeniem i dokładnym zabezpieczeniem krawędzi płyty staje się standardem, którego lekceważenie to strzał w stopę.

Przed podjęciem decyzji o zakupie materiału, warto też skonsultować się ze sprzedawcą lub producentem mebli. Zapytaj o parametr pęcznienia i rodzaj zastosowanego spoiwa. To niby drobnostka, ale to właśnie w tych technicznych detalach kryje się diabeł, który może w przyszłości niszczyć Twoje meble, czyniąc je nieużytecznymi. Zainwestowanie kilku dodatkowych złotych na metr kwadratowy w materiał bazowy to zazwyczaj najlepiej wydane pieniądze w całym projekcie meblowym, zapewniające spokój i trwałość.

Przygotowanie Powierzchni Płyty Meblowej Przed Zabezpieczeniem

Zanim nałożymy magiczną powłokę mającą chronić naszą płytę przed zakusami wilgoci, czeka nas etap, który równie dobrze mógłby nosić nazwę "fundamentalne przygotowanie pola bitwy". Powierzchnia płyty musi być gotowa na przyjęcie warstw ochronnych tak, by stworzyły one jednorodną, szczelną zaporę. Zaniedbanie tego kroku to proszenie się o kłopoty – każda drobinna kurzu, każda nierówność, czy niewypełnione wgłębienie to potencjalna mikrościeżka dla wody. Przygotowanie powierzchni płyty meblowej to kluczowy element procesu, którego nie wolno pomijać.

Zaczynamy od szlifowania. Celem jest usunięcie wszelkich nierówności po cięciu czy magazynowaniu, wygładzenie powierzchni i lekkie zmatowienie laminatu lub surowej płyty, co poprawi przyczepność kolejnych warstw. Dla surowej płyty wiórowej lub MDF zazwyczaj zaczynamy od papieru ściernego o gradacji P120, a następnie przechodzimy do P180 lub nawet P220 dla uzyskania gładkości dotykowej.

Szlifowanie laminowanej płyty wymaga delikatniejszego podejścia – celem jest tylko zmatowienie i usunięcie ewentualnych nalotów, więc wystarczy gradacja P240-P320. Pamiętajmy o równomiernym nacisku i użyciu klocka szlifierskiego lub szlifierki oscylacyjnej, aby uniknąć "dołków".

Po szlifowaniu konieczne jest pedantyczne usunięcie pyłu. Pył, który pozostanie na powierzchni, będzie działał jak anty-klej, tworząc bąble i nierówności pod lakierem lub farbą, a także naruszając ciągłość warstwy ochronnej. Użyj odkurzacza z końcówką szczotkową, a następnie przetrzep powierzchnię antystatyczną ściereczką lub wilgotną (lecz nie mokrą!) mikrofibrą. Można też użyć sprężonego powietrza, ale tylko w dobrze wentylowanym miejscu i upewniając się, że pył nie osadzi się ponownie na szlifowanych elementach.

Kolejny krok to sprawdzenie krawędzi cięcia i powierzchni pod kątem wad. Czy na krawędziach płyty wiórowej są luźne wióry, dziury lub ubytki, które powstały podczas cięcia? Czy na powierzchni są rysy głębsze niż wynikałoby to ze szlifowania? Te defekty to przyszłe punkty zapalne, przez które wilgoć będzie próbowała się przedostać. Należy je bezwzględnie zniwelować.

Wszelkie ubytki i nierówności, zwłaszcza na surowych krawędziach płyt wiórowych czy MDF, wymagają wypełnienia masą szpachlową przeznaczoną do drewna lub płyt drewnopochodnych. Szpachle nitrocelulozowe, akrylowe lub poliuretanowe sprawdzą się w zależności od planowanego wykończenia. Aplikuj szpachlę szpatułką, wciskając ją dokładnie w każde zagłębienie, a następnie zbierz nadmiar.

Po wyschnięciu masy szpachlowej (czas schnięcia może wynosić od kilkunastu minut do kilku godzin, w zależności od grubości warstwy i rodzaju szpachli – typowo 1-3h), ponownie przystępujemy do szlifowania wypełnionych miejsc papierem P180-P240, by wyrównać je z resztą powierzchni.

Dla płyt wiórowych i MDF, które są bardzo chłonne na krawędziach i cięciach, zaleca się zastosowanie specjalnego gruntu uszczelniającego przed nałożeniem docelowych powłok. Taki grunt, często o podwyższonej zawartości części stałych i właściwościach penetrujących (np. poliuretanowy grunt podkładowy), ma za zadanie "związać" luźne włókna i stworzyć pierwszą barierę dla wilgoci, redukując jednocześnie zużycie drogiego lakieru nawierzchniowego.

Nałożenie takiego gruntu pędzlem lub małym wałkiem na wszystkie krawędzie i cięcia, a następnie odczekanie na jego wyschnięcie (czasem wymaga delikatnego przeszlifowania po wyschnięciu P240-P320) to krok, który może wielokrotnie zwiększyć skuteczność finalnego zabezpieczenia. Zużycie takiego gruntu to typowo 50-100 ml na metr bieżący krawędzi w zależności od chłonności materiału.

Klucz do sukcesu leży w szczegółach i cierpliwości. Każdy pominięty ubytek, każda niewyszlifowana powierzchnia, każda cząstka kurzu zemści się później, a próba nałożenia świetnego lakieru na źle przygotowany grunt to jak próba pomalowania obrazu Van Gogha na podartej gazecie. Profesjonalne podejście do zabezpieczenia płyty meblowej zaczyna się od perfekcyjnego przygotowania powierzchni – to fundament, bez którego cała reszta może runąć pod wpływem pierwszej lepszej fali wilgoci, zamieniając nasz piękny mebel w rozczarowujący skansen spuchniętych wiórów i łuszczącej się farby.

Skuteczne Metody Powlekania Płyty Meblowej (Lakier, Farba)

Po solidnym przygotowaniu powierzchni nadszedł czas na danie główne – nałożenie powłok ochronnych, które niczym szczelna peleryna uczynią naszą płytę nieprzemakalną. Choć kuszące jest użycie pierwszej lepszej farby, która akurat wpadnie nam w ręce, skuteczne zabezpieczenie płyty meblowej przed wilgocią wymaga wyboru odpowiednich produktów i rzemieślniczej precyzji w ich aplikacji. Nie każda farba czy lakier nadaje się do tego zadania, zwłaszcza w trudnych warunkach, jakie potrafią panować w kuchni czy łazience.

Do zabezpieczania płyt meblowych przed wilgocią najczęściej stosuje się systemy powłok, a nie pojedyncze warstwy. Składają się one zazwyczaj z gruntu (często o właściwościach izolujących lub uszczelniających, o czym mówiliśmy przy przygotowaniu) oraz warstw nawierzchniowych (lakieru lub farby) budujących grubość i ostateczną barierę.

W środowisku narażonym na wilgoć i kontakt z wodą najlepiej sprawdzają się farby i lakiery poliuretanowe (PU) lub epoksydowe. Są one znacznie twardsze, bardziej odporne na ścieranie, chemię i, co najważniejsze, wodę niż np. popularne lakiery nitrocelulozowe czy większość akrylowych.

Lakiery PU tworzą gęste, zwarte powłoki o minimalnej nasiąkliwości. Aplikowane w dwóch lub trzech warstwach na odpowiedni grunt (również PU), potrafią stworzyć barierę nie do przejścia dla wilgoci. Typowa grubość suchej warstwy lakieru PU wynosi 80-120 mikrometrów, a do pełnej ochrony wymagane są zazwyczaj dwie takie warstwy na grunt, co daje łączną grubość systemu powłokowego około 200-300 mikrometrów, grubość w sam raz aby zatrzymać wilgoć.

Farby i lakiery wodne, choć bardziej ekologiczne i mniej uciążliwe w aplikacji domowej (brak intensywnych zapachów, łatwe czyszczenie narzędzi), zazwyczaj wymagają większej liczby warstw do uzyskania porównywalnej odporności na wilgoć i mają dłuższy czas pełnego utwardzenia (często 7-14 dni). Jednak nowoczesne farby akrylowe dedykowane do łazienek i kuchni potrafią sprostać wymaganiom, zwłaszcza gdy są aplikowane systemowo z odpowiednim gruntem uszczelniającym, choć w kontakcie z bieżącą wodą przez dłuższy czas i tak mogą okazać się niewystarczające.

Sama aplikacja jest równie ważna co wybór produktu. Najlepszą, najbardziej jednolitą i szczelną powłokę uzyskujemy metodą natryskową – pistoletem lakierniczym (zarówno powietrznym, jak i hydrodynamicznym). Natrysk pozwala na precyzyjne dozowanie materiału i pokrycie powierzchni bez smug i z minimalnym ryzykiem pozostawienia "porów" w powłoce. To metoda stosowana w profesjonalnych lakierniach meblowych, dająca efekty trudne do osiągnięcia wałkiem czy pędzlem.

Jeśli dysponujemy jedynie podstawowymi narzędziami, użyjmy wałka flockowego (do lakierów i farb rozpuszczalnikowych) lub welurowego (do lakierów i farb wodnych) z krótkim włosiem (4-6 mm). Aplikujmy cienkie, równe warstwy, zawsze w jednym kierunku, a kolejną warstwę dopiero po całkowitym wyschnięciu poprzedniej (czasy podane są na opakowaniu produktu, ale orientacyjnie to 2-4 godziny dla farb/lakierów wodnych, 1-2 godziny dla poliuretanowych).

Kluczowe jest nałożenie wystarczającej liczby warstw. Jedna warstwa farby lub lakieru to zazwyczaj tylko "kosmetyka" – powłoka jest zbyt cienka i może posiadać mikroskopijne przerwania, przez które wilgoć i tak się przedostanie. Minimum to dwie warstwy nawierzchniowe na dobrze zaaplikowany grunt. W przypadku powierzchni narażonych na intensywny kontakt z wodą (np. wnętrze szafki pod zlewozmywakiem, półka w kabinie prysznicowej), trzy warstwy to rozsądne minimum.

Szczególną uwagę należy poświęcić krawędziom cięcia i nawierceniom. Są one bardziej chłonne niż płaszczyzna, dlatego często wymagają dodatkowego pociągnięcia pędzlem przed nałożeniem wałkiem. Po nałożeniu pierwszej warstwy lakieru lub farby na całą powierzchnię (grunt już nałożony wcześniej), krawędzie i nawiercenia mogą potrzebować jeszcze jednego pociągnięcia cienkim pędzelkiem przed nałożeniem kolejnej warstwy wałkiem. Solidne powlekanie płyty meblowej to inwestycja, która zapobiega przyszłym zniszczeniom.

Pamiętajmy o pełnym czasie utwardzania powłok. Choć farba może być sucha w dotyku po kilku godzinach, jej pełna twardość i odporność na wilgoć rozwija się przez kilka dni, a nawet tygodni (np. 7 dni dla lakierów PU, do 30 dni dla niektórych farb akrylowych). Przez ten czas mebel powinien stać w przewiewnym, suchym miejscu i być używany ostrożnie, bez narażania na wilgoć czy duże obciążenia mechaniczne. Użycie mebla zbyt wcześnie, gdy powłoka jeszcze "dojrzewa", może trwale obniżyć jej odporność i skazać nasz wysiłek na porażkę. Wyobraźmy sobie, że malujemy łazienkę i bierzemy prysznic tego samego dnia – to recepta na katastrofę dla farby i tynku.

Koszt materiałów na 1 m² może wahać się od 20-30 PLN (podstawowy system grunt+farba wodna) do 100-150+ PLN (system PU z gruntem), w zależności od produktu i liczby warstw. Ale, jak mawiają, "skąpy dwa razy traci", a w przypadku walki z wilgocią i meblami to powiedzenie nabiera szczególnego znaczenia. Lepiej zainwestować w droższy, ale skuteczny produkt i zaaplikować go poprawnie, niż reanimować spuchnięte meble co kilka miesięcy, co jest o wiele bardziej kosztowne i frustrujące.

Warto zwrócić uwagę na certyfikaty lub informacje producenta dotyczące przeznaczenia danego produktu. Czy jest dedykowany do kuchni, łazienek, czy miejsc o podwyższonej wilgotności? Informacje takie jak odporność na szorowanie na mokro czy odporność na kontakt z wodą (wg normy np. PN-EN 13300 dla farb) mogą dać pewien obraz jego przydatności w wilgotnych środowiskach. Ostatecznie jednak, to grubość i ciągłość nałożonej warstwy decyduje o jej realnej zdolności do odparcia wilgoci. Dokładne powlekanie powierzchni mebla to tarcza, którą trzeba skuć solidnie.

Ochrona Krawędzi i Obrzeży Płyt Meblowych Przed Wilgocią

Jeśli płaszczyzna płyty meblowej jest niczym mur, to jej krawędzie i obrzeża są bramami do twierdzy. To właśnie tutaj, na ciętych bokach płyty wiórowej czy MDF, materiał jest najbardziej odkryty i chłonny, jak gąbka gotowa wchłonąć każdą kroplę wilgoci. Niezabezpieczone krawędzie to "Pięta Achillesowa" niemal każdego mebla z płyty, a wilgoć, niczym trojański koń, wjedzie właśnie przez te niedomknięte bramy, siejąc zniszczenie w środku. Ochrona krawędzi płyt meblowych przed wilgocią jest zatem nie tyle dodatkiem, co absolutną koniecznością.

Najpowszechniejszą metodą zabezpieczenia krawędzi jest okleinowanie. Stosuje się różne rodzaje obrzeży. Najtańsze, melaminowe obrzeża (grubość zazwyczaj 0.4 mm), to papier impregnowany żywicą i fabrycznie pokryty klejem termotopliwym, który aktywuje się żelazkiem lub opalarką. Są one łatwe w aplikacji domowej, ale ich odporność na wilgoć jest znikoma – sama okleina jest porowata, a spoina klejowa na styku z płytą bardzo podatna na wodę.

Obrzeża PCV i ABS są znacznie lepszym wyborem. Wykonane z tworzywa sztucznego (polichlorku winylu lub akrylonitrylo-butadieno-styrenu), są praktycznie nieprzepuszczalne dla wody. Występują w różnych grubościach, najczęściej 0.8 mm, 1 mm i 2 mm. Im grubsze obrzeże, tym lepsza ochrona mechaniczna krawędzi, co jest ważne, bo każde uszkodzenie okleiny otwiera drogę dla wilgoci.

Aplikacja obrzeży PCV/ABS w profesjonalny sposób odbywa się na okleiniarkach, które topią specjalny klej termotopliwy (EVA lub PUR) i z dużą siłą prasują obrzeże do krawędzi płyty. Standardowy klej EVA tworzy trwałe połączenie mechaniczne, ale w warunkach dużej wilgotności i temperatury (np. obok piekarnika czy zmywarki) może mięknąć, osłabiając spoinę i pozwalając na wniknięcie wody.

Znacznie lepszą barierę dla wilgoci zapewnia okleinowanie przy użyciu kleju PUR (poliuretanowego). Klej PUR utwardza się chemicznie i tworzy spoinę termoutwardzalną, która jest niezwykle odporna na wodę, parę wodną, ciepło i chemikalia. Mebel oklejony obrzeżem na kleju PUR, nawet jeśli stoi w kuchni czy łazience, ma znacznie większą szansę przetrwać lata bez objawów spuchnięcia na krawędziach.

Koszt okleinowania klejem PUR jest wyższy – wymaga specjalistycznych okleiniarek i sam klej (granulat lub kartusze) jest droższy od standardowego kleju EVA. Cena okleinowania metra bieżącego obrzeża o grubości 2 mm na kleju EVA może wynosić 5-8 PLN w usługach cięcia i okleinowania, natomiast na kleju PUR już 8-15 PLN. Ta różnica, pozornie niewielka w przeliczeniu na pojedynczą krawędź, staje się znacząca przy produkcji całego mebla, ale to inwestycja w jego długowieczność, zwłaszcza w miejscach narażonych.

Ale samo przyklejenie obrzeża to nie zawsze koniec walki. Nawet najlepiej oklejona krawędź na kleju PUR może mieć mikroskopijną szczelinę na styku obrzeża z płaszczyzną płyty, lub w miejscach, gdzie frezowano promień. Ta szczelina, choć cienka jak włos, to wystarczająca ścieżka dla wilgoci kapilarnej. Tu z pomocą przychodzą dodatkowe metody uszczelniania, często pomijane, a kluczowe w warunkach wysokiej wilgotności.

Można zastosować specjalne płynne uszczelniacze lub lakiery krawędziowe. Aplikowane po okleinowaniu, np. cienkim pędzelkiem lub specjalnym aplikatorem, wnikają w ewentualne mikroszczeliny między obrzeżem a powierzchnią płyty (zwłaszcza na krawędzi górnej, jeśli mebel narażony jest na zachlapanie) i po wyschnięciu tworzą elastyczną, wodoodporną barierę.

Popularnym, choć podstawowym przykładem "taśmy uszczelniającej" wspominanej w źródłach, może być właśnie taki lakier krawędziowy w formie aplikatora, który niczym korektor maluje cienką warstwę na styku, dosłownie "klejąc" obrzeże do płaszczyzny na krawędzi. Tego typu uszczelniacze mogą kosztować kilkanaście do kilkudziesięciu złotych za tubkę/aplikator, wystarczający na wiele metrów bieżących krawędzi.

Innym wrażliwym punktem są wszelkie nawiercenia pod mocowania okuć (zawiasy, prowadnice szuflad, kołki, wkręty). Otwór nawiercony w surowej płycie wiórowej to nic innego jak studnia chłonna dla wilgoci. Przed zamontowaniem okucia, a zwłaszcza w miejscach narażonych (szafki zlewozmywakowe, szafki przy zmywarkach), zaleca się uszczelnienie każdego takiego otworu.

Można to zrobić, wprowadzając do otworu niewielką ilość kleju poliuretanowego (wodoodpornego kleju do drewna), silikonu sanitarnego (ostrożnie, tylko wewnątrz otworu, by nie zabrudzić powierzchni), lub specjalnego uszczelniacza. Nawet zwykły wkręt wkręcony w taki nieuszcelniony otwór będzie działał jak knot, podciągając wilgoć w głąb płyty. Zabezpieczanie krawędzi i nawierceń to proza życia meblarza, ale równie kluczowa co malowanie.

Niektórzy stosują też okleinowanie na gorące powietrze lub laser, zwane "niewidoczną spoiną". W tej technologii krawędź obrzeża pokrytego specjalną funkcjonalną warstwą jest aktywowana gorącym powietrzem lub laserem i wprasowywana w krawędź płyty. Spojenie jest niezwykle trwałe i niemal niewidoczne, a co najważniejsze – wysoce odporne na wilgoć. To technologia profesjonalna, niedostępna dla majsterkowiczów, ale warto o niej wiedzieć, szukając mebli o najwyższej odporności, bo szczelne obrzeże chroniące przed wilgocią to właśnie ten typ spoiny.

Podsumowując, w walce o suchość i trwałość naszych mebli z płyty, krawędzie wymagają naszej największej uwagi. Obrzeża PCV/ABS o grubości minimum 1 mm, oklejane na kleju PUR, to najlepsza dostępna broń fabryczna. W zastosowaniach domowych lub tam, gdzie nie da się zastosować PUR, użycie obrzeży PCV/ABS na dobrym kleju EVA plus dodatkowe uszczelnienie styku obrzeża z płaszczyzną płyty specjalnym preparatem lub lakierem krawędziowym, a także zabezpieczenie każdego nawiercenia, to kroki, które wielokrotnie zwiększą żywotność mebla, ratując go przed niechybnym końcem, jaki czekał meble w kuchni mojej cioci, gdzie po dwóch latach użytkowania dolne szafki zaczęły wyglądać jak nasiąknięte gąbki.

Pamiętajmy, że inwestycja w lepsze obrzeże i klej, oraz poświęcenie chwili na uszczelnienie nawierceń, to niewielki wysiłek i koszt w porównaniu z koniecznością wymiany całych mebli. To ten moment, w którym diabeł tkwiący w szczegółach faktycznie może ocalić nasze domowe budżety i nerwy, a mebel odwdzięczy się nam wieloletnią, nienaganną służbą, nawet w tak trudnym środowisku, jak polska kuchnia z codziennym gotowaniem i zmywaniem.