Waga płyty meblowej 18mm Kronopol

Gdy mówimy o wadze płyty meblowej 18 mm Kronopol, stajemy przed trzema prostymi, ale istotnymi dylematami: ile naprawdę waży typowa płyta 18 mm — na metr kwadratowy i na arkusz — oraz na ile wybór materiału i wykończenia (laminat, okleina, krawędziowanie) zmienia ten wynik; drugi dylemat to praktyczne konsekwencje — transport, montaż i nośność konstrukcji meblowych przy konkretnej masie; trzeci dotyczy porównania grubości — czy 18 mm to kompromis między wagą a wytrzymałością, a może lepszym rozwiązaniem będą 25–28 mm w wybranych miejscach projektu. W tekście znajdziesz liczby, przykłady obliczeń i kroki do szybkiego przeliczenia zamówienia, żeby decyzja była racjonalna, a nie górą zgadywania.

- Materiały a masę płyty 18 mm Kronopol

- Gęstość MDF, lite drewno i płyty wiórowe w 18 mm

- Wykończenia i ich wpływ na wagę 18 mm Kronopol

- Waga laminowanych 18 mm a materiał bazowy

- Waga 18 mm vs inne grubości: 25–28 mm

- Znaczenie masy dla transportu i produkcji mebli

- Trwałość a waga: wilgoć i zarysowania w kontekście 18 mm

- Waga płyty meblowej 18mm Kronopol — Pytania i odpowiedzi (Q&A)

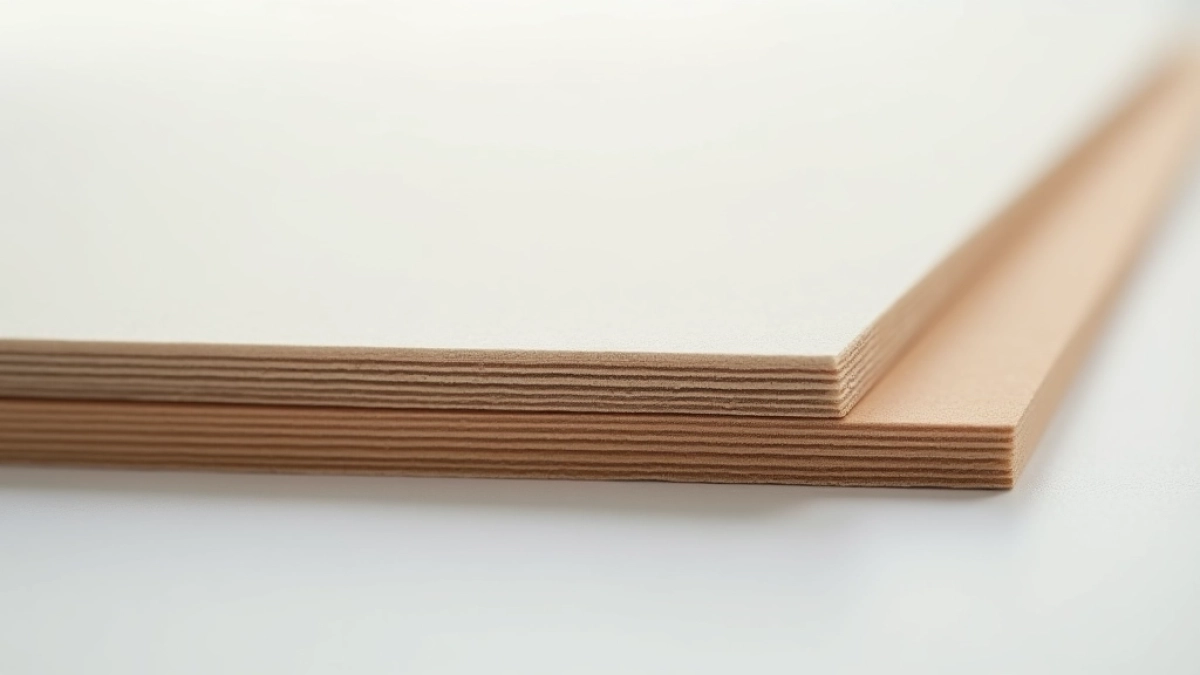

Poniżej prezentuję zebrane dane odniesienia dotyczące masy (gęstość → waga) dla kilku popularnych materiałów stosowanych w płytach meblowych 18 mm, z przykładowymi wagami dla arkusza 2800×2070 mm oraz orientacyjną ceną arkusza (wartości przybliżone, rok 2025).

| Materiał | Gęstość (kg/m³) | Waga 1 m² (18 mm) (kg) | Waga arkusz 2800×2070 mm (5,796 m²) (kg) | Orientacyjna cena arkusza 2800×2070 mm (PLN) |

|---|---|---|---|---|

| Płyta wiórowa (Kronopol) — laminowana | 650 | 11,70 | ~67,4 (laminowana ~69,9) | ~140–320 |

| MDF (średnia gęstość) — 18 mm | 720 | 12,96 | ~75,1 (laminowana ~77,1) | ~180–360 |

| Lite drewno (sosna) — przybliżenie | 500 | 9,00 | ~52,2 (laminowana ~54,1) | znacznie wyższe, zależnie od gatunku |

| Lite drewno (dąb) — przybliżenie | 740 | 13,32 | ~77,2 (laminowana ~79,2) | wysokie, duże zróżnicowanie |

Tablica powyżej pokazuje, że dla standardowej płyty wiórowej Kronopol przyjmującej gęstość ok. 650 kg/m³ waga 1 m² płyty 18 mm wynosi około 11,7 kg, a arkusz 2800×2070 mm waży około 67,4 kg przed dodaniem laminatu; typowa laminacja (obustronna melamina) zwiększa masę o rząd 0,3–0,5 kg/m², co dla arkusza oznacza dodatkowe ~2–3 kg. Podane ceny są orientacyjne i zależą od wzoru, tolerancji, klasy płyty i partii produkcyjnej — ale pokazują skalę kosztu jednostkowego w relacji do masy i rozmiaru. W dalszej części artykułu rozwinę skąd biorą się różnice, jak je przeliczać oraz jakie konsekwencje mają dla produkcji, montażu i trwałości mebli.

Przy obliczaniu nośności płyty meblowej 18 mm Kronopol kluczowe jest uwzględnienie masy własnej, gęstości oraz wytrzymałości na zginanie, a także właściwego montażu frontów i prowadnic, by całość była stabilna i trwała; szczegóły dotyczące kontekstu, w tym temat Piwnica, znajdziesz na bol-trans.com.pl.

Zobacz także: Płyta meblowa cena 2025: Kompleksowy przewodnik

Materiały a masę płyty 18 mm Kronopol

Najważniejsza informacja: ciężar płyty 18 mm zależy głównie od materiału bazowego — płyty wiórowej, MDF-u lub litego drewna — oraz od dodatków fabrycznych takich jak żywice, środki poprawiające odporność na wilgoć i warstwa dekoracyjna; to one decydują o gęstości wyrobu, a więc o masie przypadającej na metr kwadratowy i na arkusz. Płyty wiórowe, produkowane z trocin i spoiw, mają zwykle niższą gęstość niż MDF, co przekłada się na niższą wagę jednostkową przy tej samej grubości 18 mm, natomiast lite drewno może być zarówno lżejsze (sosna) jak i cięższe (dąb) niż płyta wiórowa, co oznacza, że wybór materiału bezpośrednio wpływa na transport i konstrukcję mebli. Z praktycznego punktu widzenia — jeśli projekt wymaga niskiej masy całej bryły, lepiej patrzeć na płyty o niższej gęstości; jeśli liczy się stabilność wymiarowa i precyzja obróbki, MDF lub cięższe gatunki drewna mogą oferować korzyści.

Normalnie proces produkcji płyty wiórowej obejmuje prasowanie pod ciśnieniem i temperaturą, co powoduje, że ilość spoiwa i stopień kompresji wpływają na końcową gęstość płyty; wyższa zawartość żywic i większe ciśnienie prasy dają płytę cięższą i twardszą, ale też droższą. Drobne różnice procentowe w zawartości spoiwa (np. kilka procent masy) przekładają się na realny przyrost wagi każdego metra kwadratowego, a przy wielkoseryjnych zamówieniach takie ułamki kilogramów mnożą się do kilogramów i wpływają na koszty transportu i nośność mebla. W projektowaniu mebli warto zatem uwzględnić nie tylko nominalną grubość 18 mm, ale i jej warianty technologiczne oraz dopuszczalne tolerancje gęstości podane w kartach technicznych dostawcy.

Kiedy wybierasz rodzaj płyty do konkretnego mebla, kieruj się trzema kryteriami: masa w praktycznym użyciu (ile będzie ważyć gotowa bryła), nośność i zachowanie elementu w czasie (giętkość, dopuszczalne przeginanie), oraz koszt materiałowy i obróbki; płyty cięższe często pozwalają na mniejsze przekroje wsporników, ale zwiększają koszty montażu i transportu, natomiast płyty lżejsze upraszczają logistykę, lecz mogą wymagać dodatkowego usztywnienia w miejscach narażonych na obciążenia. Te wybory są szczególnie istotne przy projektowaniu mebli modułowych i zabudów, gdzie każdy kilogram przekłada się na logistykę i ergonomię montażu.

Zobacz także: Meble na wymiar cena 2025: Koszt i czynniki

Gęstość MDF, lite drewno i płyty wiórowe w 18 mm

Kluczowe liczby na start: MDF zwykle ma gęstość rzędu 680–760 kg/m³, co daje dla grubości 18 mm wagę około 12,2–13,7 kg/m²; płyty wiórowe znajdują się częściej w zakresie ok. 600–680 kg/m³ i ważą więc około 10,8–12,2 kg/m²; lite drewno pokazuje szerokie rozrzuty — od około 400–500 kg/m³ (miękkie iglaste) do 700–900 kg/m³ (twarde liściaste), co oznacza dla 18 mm wagi od około 7,2 kg/m² do nawet 16,2 kg/m². Ten rozstrzał tłumaczy, dlaczego pod hasłem "płyta 18 mm" kryją się bardzo różne obciążenia dla projektu i dlaczego ważne jest, by zawsze sprawdzać konkretną specyfikację materiału, a nie polegać wyłącznie na nominalnej grubości.

MDF jako materiał jednorodny daje przewidywalne zachowanie przy frezowaniu, wierceniu i przyklejaniu oklein; jego większa gęstość niż typowej płyty wiórowej owocuje nie tylko większą masą, ale także lepszą stabilnością wymiarową i gorszą podatnością na nierówne odkształcenia pod obciążeniem punktowym. Lite drewno ma największą zmienność — ten sam element grubości 18 mm wykonany z sosny i z dębu będzie różnił się wagą nawet o kilkanaście kilogramów na tym samym arkuszu, co wymusza inne podejście do łączeń i zawieszeń. Producent płyty meblowej zazwyczaj podaje gęstość i tolerancje w karcie technicznej; przeczytanie tych wartości i szybkie przeliczenie na kg/m² pozwala uniknąć nieprzyjemnych niespodzianek przy projektowaniu mebla.

Z punktu widzenia projektanta mebli i osoby zamawiającej materiał ważne jest, aby znać wagę materiału nie tylko na metr kwadratowy, ale też na arkusz i na pojedynczy element po cięciu; przy planowaniu montażu i ocenie możliwości konstrukcyjnych warto zatem wykonać proste obliczenia, które pokażą ile kilogramów będzie miał każdy front, półka czy bok szafy, bo różnice między MDF, płytą wiórową i drewnem lite mogą diametralnie zmienić sposób łączenia i rodzaj okuć.

Wykończenia i ich wpływ na wagę 18 mm Kronopol

Najważniejsze: wykończenie dodaje masy, czasami w sposób niedoceniany; typowe wykończenia to melamina (obustronna okleina papierowa), folie PCV/ABS na krawędziach, HPL, lakiery i powłoki UV — każde z nich dopiera od kilkudziesięciu do kilkuset gramów na metr kwadratowy, a w sumie mogą zmienić wagę arkusza o kilka procent. Melamina dodaje zwykle 0,1–0,3 kg/m² na stronę (zależnie od gramatury papieru impregnowanego), droższy HPL może dodać 0,5 kg/m² i więcej; krawędziowanie taśmą ABS czy PVC wnosi kolejne g na metr długości krawędzi, które składają się w decydującą wartość przy dużych obwodach elementów lub gdy wiele elementów ma oklejone wszystkie 4 krawędzie.

Dlatego w zamówieniach seryjnych warto poprosić o rozpisanie masy "surowej" płyty i masy po wykończeniu: gdy projektujemy zestaw frontów do garderoby, kilkadziesiąt metrów bieżących krawędziowania może dodać kilka kilogramów wagi gotowego elementu, co wpływa na zamocowania i na sposób montażu. Równie istotne jest to przy lakierowaniu: powłoki natryskowe, szczególnie grubsze warstwy lakieru, dodają masę i tworzą naprężenia powierzchniowe, co w niektórych przypadkach może zmienić geometrię elementu; przy 18 mm cienkie powłoki lakieru potrafią mieć zauważalny udział procentowy w wadze cienkiej płyty.

W praktycznej kalkulacji masy płyty 18 mm należy wliczyć wszystkie warstwy — rdzeń, laminat, taśmy i kleje — i traktować to nie jako drobiazg, lecz jako element kosztów logistycznych i konstrukcyjnych; mniejsza liczba warstw i prostsze wykończenie obniża wagę, ale może pogorszyć odporność na wilgoć i zarysowania, podczas gdy bogate wykończenie zwiększa masę, cenę i trwałość wyrobu.

Waga laminowanych 18 mm a materiał bazowy

W skrócie: wpływ laminatu na wagę jest stały w przybliżeniu (ilość materiału dekoracyjnego na m²), ale procentowy przyrost masy zależy od materiału bazowego — dla lżejszej płyty procentowy wzrost będzie większy, a dla cięższego MDF-u lub dębu względny wzrost będzie mniejszy, mimo identycznego przyrostu w kg/m². Przykład: laminat dodający 0,35 kg/m² zwiększy wagę płyty wiórowej 11,70 kg/m² o około 3,0%, podczas gdy dla MDF 12,96 kg/m² będzie to niecałe 2,7%; różnice procentowe wydają się małe, ale przy setkach metrów kwadratowych przeliczają się na dziesiątki kilogramów.

Laminaty różnią się także strukturą i składem — folie melaminowe są relatywnie lekkie, natomiast grube HPL (High Pressure Laminate) mają większą gęstość i masę, co przy stosowaniu ich powierzchniowo może znacząco zmienić wagę jednostkową; dodatkowo kleje używane do łączenia laminatu z rdzeniem też mają swoją masę i mogą być aplikowane w różnych ilościach w zależności od procesu, co wpływa na końcową wagę. Wybór laminatu to więc decyzja łącząca estetykę, odporność i wagę, a nie tylko kolor i fakturę.

W praktycznych kalkulacjach projektowych dobrze jest podać dostawcy docelowe warunki użytkowania i zapytać o masę płyty po wykończeniu, bo tylko wtedy będziesz mieć liczbę, na której można oprzeć decyzje dotyczące okuć, zawieszeń i transportu; jeżeli tego nie zrobisz, ryzykujesz obciążenie konstrukcji niezgodne z założeniami projektu, szczególnie przy dużych, ciągłych powierzchniach frontów i półek.

Waga 18 mm vs inne grubości: 25–28 mm

Najważniejsza zasada: waga płyty rośnie liniowo z grubością — podwójna grubość to podwójna masa przy tej samej gęstości i tym samym materiale; zatem płyta 25 mm lub 28 mm będzie proporcjonalnie cięższa niż 18 mm i często cięższa o kilkadziesiąt procent, co ma bezpośrednie przełożenie na projekt i logistykę. Dla przykładu płyta wiórowa o gęstości 650 kg/m³ waży 11,7 kg/m² przy 18 mm, 16,25 kg/m² przy 25 mm i 18,4 kg/m² przy 28 mm — różnice te oznaczają, że zastosowanie grubszych elementów może zwiększyć masę kompletnego mebla o 30–60%, w zależności od udziału elementów grubszych w całej konstrukcji.

To sprawia, że decyzja o zmianie grubości z 18 mm na 25–28 mm nie powinna być podejmowana tylko dla wrażenia "solidności": wyższa grubość poprawi nośność i zmniejszy odkształcenia, ale zwiększy wagę transportu, trudność montażu i koszty cięcia oraz okuć; alternatywą jest miejscowe wzmacnianie newralgicznych elementów (usztywnienia, wsporniki) pozostawiając większość elementów w 18 mm, co daje kompromis między stabilnością a masą. Przy projektowaniu budżetowym i logistycznym zawsze licz różnicę masy na całą partię elementów, a nie tylko na pojedynczą płytę.

Ostateczny wybór grubości powinien więc wynikać ze zrównoważonej analizy: ile waży cały komplet mebli, jak długo trasa transportu, ilu monterów potrzeba na montaż i jakie obciążenia statyczne będą działać na półki i elementy nośne; proste przeliczenie masy na podstawie gęstości materiału i wybranej grubości da natychmiastowy obraz konsekwencji zastosowania 25–28 mm zamiast 18 mm.

Znaczenie masy dla transportu i produkcji mebli

Kluczowe: masa płyty nie jest tylko danymi technicznymi — to czynnik biznesowy wpływający na logistykę, liczbę potrzebnych osób do załadunku i montażu, koszty transportu i sposób pakowania. W zamówieniach hurtowych różnica kilku kilogramów na arkusz przekłada się na istotne koszty frachtu i wymogi bezpieczeństwa podczas składowania; magazynowanie kilku ton płyt o grubości 18 mm wymaga planu układania i zabezpieczenia przed odkształceniami oraz wilgocią, a przy transporcie drogą trzeba pamiętać o limicie ładunku oraz ergonomii pracowników przy ręcznym rozładunku.

Praktyczny przewodnik krok po kroku do szybkiej kalkulacji masy i logistyki:

- Oblicz powierzchnię jednego elementu (m²) i pomnóż przez wagę 1 m² danej płyty (kg/m²), żeby otrzymać wagę elementu.

- Zsumuj wagę wszystkich elementów w kompletach i dodaj masę oklein, krawędziowania oraz opakowania (orientacyjnie +2–6% na opakowanie i zabezpieczenia przy transporcie).

- Podziel łączną masę przez nośność palety i sprawdź liczbę potrzebnych palet oraz orientacyjną liczbę osób do załadunku/rozładunku; zaplanuj margines bezpieczeństwa 10–15% dla nieprzewidzianych różnic w masie.

Dla przykładu: 10 arkuszy laminowanej płyty Kronopol 18 mm (arkusz 2800×2070 mm, ~69,9 kg arkusz) to niemal 700 kg ładunku — bez opakowania i zabezpieczeń — co wymaga planowania paletyzacji i odpowiedniego pojazdu; pomyśl też o tym, ile kg przypada na pojedynczy element po pocięciu, bo to determinuje sposób montażu i rodzaj okuć — cięższe fronty wymagają mocniejszych zawiasów i uchwytów, a także często dodatkowych punktów mocowania.

Trwałość a waga: wilgoć i zarysowania w kontekście 18 mm

Najważniejsze: masa płyty zmienia się w czasie pod wpływem wilgoci, a zmiany masy idą w parze z odkształceniami i utratą wytrzymałości; płyty wiórowe i MDF chłoną wilgoć bardziej niż lite drewno zabezpieczone powłokami, co może zwiększyć wagę o kilka procent w warunkach podwyższonej wilgotności i jednocześnie spowodować pęcznienie czy odklejanie warstw. Przykład: płyta o wadze 11,7 kg/m² po nasiąknięciu 10% zwiększy masę o ~1,17 kg/m², co dla arkusza 5,796 m² daje dodatkowe ~6,8 kg — i to są realne wartości, które wpływają na nośność i zachowanie elementów meblowych, szczególnie w miejscach narażonych na skropliny, zacieki czy podwyższoną wilgotność powietrza.

Zarysowania i mikrouszkodzenia powierzchni nie zmieniają masy w istotny sposób, ale osłabiają powłokę zabezpieczającą rdzeń, co może przyspieszyć wchłanianie wilgoci i w efekcie prowadzić do wzrostu masy oraz do trwałych odkształceń; dlatego dobór odpowiedniej okleiny i systemów krawędziowania jest ważny nie tylko estetycznie, ale i funkcjonalnie. W laboratoriach ocenia się stabilność wymiarową materiału przy cyklicznych zmianach wilgotności i temperatury — im materiał mniej zmienia masę i objętość pod wpływem czynników zewnętrznych, tym większa przewidywana trwałość mebla.

Projektując meble z płyty 18 mm warto zatem pamiętać: masa nie jest parametrem stałym, a elementy podatne na wilgoć mogą wymagać dodatkowego uszczelnienia lub wyższej klasy wykończenia; w miejscach narażonych można rozważyć zastosowanie materiałów o mniejszej higroskopijności albo grubszych przekrojów lokalnych, żeby zrównoważyć ryzyko zwiększenia masy i utraty sztywności w czasie użytkowania.

Waga płyty meblowej 18mm Kronopol — Pytania i odpowiedzi (Q&A)

Jaka jest przybliżona masa płyty 18 mm Kronopol w zależności od materiału bazowego

Waga zależy od materiału. Dla MDF 18 mm orientacyjnie wynosi około 12–15 kg/m², dla płyt wiórowych 18 mm około 11–14 kg/m². Lite drewno ma większą masę i w kontekście Kronopol nie dotyczy standardowych płyt laminowanych, które są produkowane z materiałów bazowych MDF lub wiórowych.

Czy laminowane wykończenie Kronopol wpływa na wagę płyty

Tak, laminacja dodaje masy dzięki dodatkowej warstwie ochronnej. Waga końcowa zależy od użytego materiału bazowego i typu laminatu, ale różnice mogą wynosić kilka procent w stosunku do samej płyty 18 mm.

Jak grubość płyty wpływa na wagę, nośność i transport

Większa grubość (np. 25–28 mm) znacząco zwiększa masę, co wpływa na transport, logistykę i nośność konstrukcji. 18 mm często stanowi kompromis między nośnością a wagą.

Jakie czynniki warto uwzględnić przy wyborze materiału i wykończeń pod kątem wagi i trwałości

Wybór materiału (MDF vs płyta wiórowa) i wykończenia (laminacja Kronopol) powinien łączyć estetykę, trwałość i nośność. Laminacja poprawia odporność na wilgoć i zarysowania, ale zwiększa wagę; decyzja powinna balansować wagę, trwałość i koszty.